Механизмот на вентилот на моторот, неговиот уред и принципот на работа

содржина

Механизмот на вентилот е директно активирач за тајминг, кој обезбедува навремено снабдување со мешавината воздух-гориво до цилиндрите на моторот и последователно ослободување на издувните гасови. Клучните елементи на системот се вентилите, кои исто така мора да обезбедат затегнатост на комората за согорување. Тие доживуваат тешки товари, па затоа се поставуваат посебни барања за нивната работа.

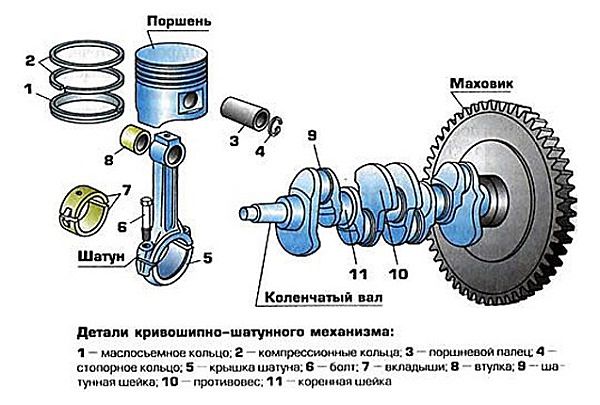

Основни елементи на механизмот на вентилот

За нормална работа на моторот, потребни се минимум два вентили по цилиндар, довод и издув. Самиот вентил се состои од прачка и глава во форма на плоча. Седиштето е местото каде што главата на вентилот контактира со главата на цилиндерот. Всисните вентили имаат поголем дијаметар на главата од издувните вентили. Ова обезбедува подобро полнење на комората за согорување со мешавината воздух-гориво.

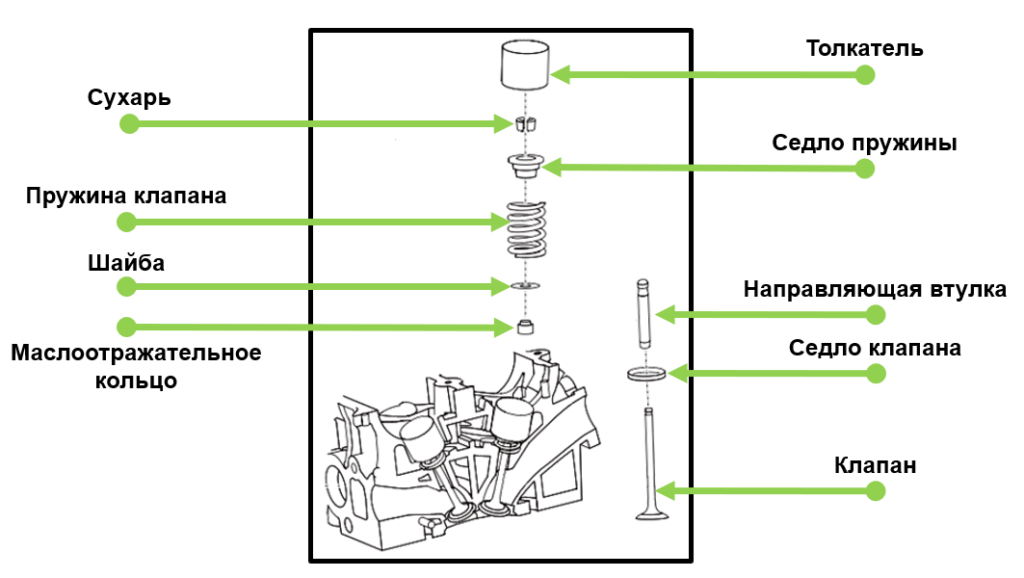

Главните елементи на механизмот:

- вентили за довод и издувни гасови - дизајнирани да навлезат во мешавината воздух-гориво и да ги отстранат издувните гасови од комората за согорување;

- водилни чаури - обезбедуваат прецизна насока на движење на вентилот;

- пролет - го враќа вентилот во првобитната положба;

- седиште на вентилот - местото на контакт помеѓу дискот и главата на цилиндерот;

- крекери - служат како потпора за пролетта и ја обезбедуваат целата структура);

- заптивки на стеблото на вентилот или прстени за масло - спречува маслото да влезе во цилиндерот;

- туркач - го пренесува притисокот од камерите на брегаста осовина.

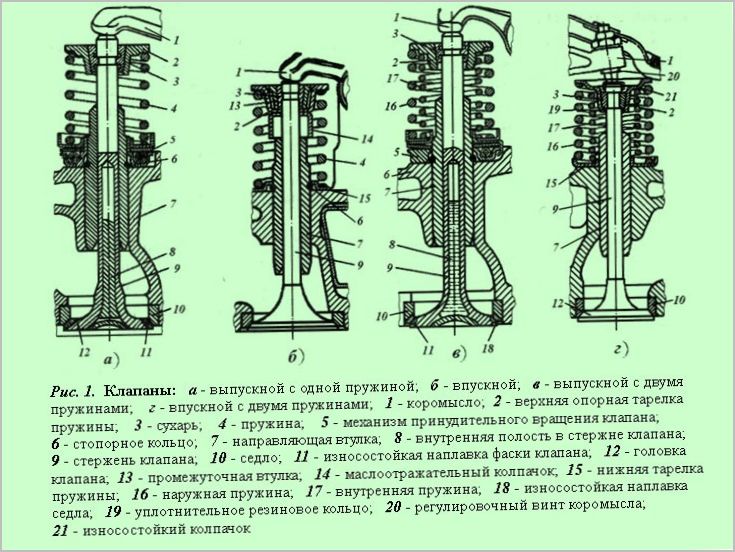

Камерите на брегастата осовина притискаат на вентилите, кои со пружина се враќаат во првобитната положба. Пружината е прикачена на шипката со помош на крекери и пружинска плоча. За да се намалат резонантните вибрации, на шипката може да се инсталираат не еден, туку два пружини со разноврсна намотка.

Водечката черупка е цилиндричен дел. Го намалува триењето и обезбедува непречено и правилно функционирање на шипката. За време на работата, овие делови се исто така подложни на стрес и температура. Затоа, за нивно производство се користат легури отпорни на абење и отпорни на топлина. Чаурите на издувните и доводните вентили се малку различни едни од други поради разликата во оптоварувањето.

Како функционира механизмот на вентилот?

Вентилите се постојано изложени на високи температури и притисоци. Ова бара посебно внимание на дизајнот и материјалите на овие делови. Ова е особено точно за групата издувни гасови, бидејќи жешките гасови излегуваат низ неа. Плочата на издувниот вентил кај бензинските мотори може да се загрее до 800˚C - 900˚C, а кај дизел моторите 500˚C - 700 C. Оптоварувањето на плочата на доводниот вентил е неколку пати помало, но достигнува 300˚C, што е исто така доста.

Затоа, во нивното производство се користат метални легури отпорни на топлина со адитиви за легирање. Дополнително, издувните вентили обично имаат шупливо стебло исполнето со натриум. Ова е неопходно за подобра терморегулација и ладење на плочата. Натриумот во внатрешноста на шипката се топи, тече и зема дел од топлината од плочата и ја пренесува на шипката. На овој начин можете да избегнете прегревање на делот.

За време на работата, на седиштето може да се формираат јаглеродни наслаги. За да се спречи тоа да се случи, се користат структури за ротирање на вентилот. Седиштето е прстен од челична легура со висока цврстина што се притиска директно во главата на цилиндерот за поцврст контакт.

Покрај тоа, за правилно функционирање на механизмот, неопходно е да се усогласи со регулираниот термички јаз. Високите температури предизвикуваат проширување на деловите, што може да предизвика дефект на вентилот. Јазот помеѓу камерите на брегастата осовина и туркачите се прилагодува со избирање специјални метални подлошки со одредена дебелина или самите туркачи (чаши). Ако моторот користи хидраулични компензатори, тогаш клиренсот се прилагодува автоматски.

Многу голема термичка празнина го спречува целосното отворање на вентилот и затоа цилиндрите помалку ефикасно ќе се полнат со свежа смеса. Мал јаз (или недостаток од него) нема да дозволи вентилите целосно да се затворат, што ќе доведе до изгорување на вентилите и намалена компресија на моторот.

Класификација по број на вентили

Класичната верзија на четиритактен мотор бара само два вентили по цилиндар за да работи. Но, современите мотори се повеќе подлежат на нови барања во однос на моќноста, потрошувачката на гориво и почитувањето на животната средина, па тоа веќе не е доволно за нив. Бидејќи колку повеќе вентили, толку поефикасно ќе биде полнењето на цилиндерот со ново полнење. Во различни времиња, следните шеми беа тестирани на мотори:

- три вентили (внес - 2, издувни гасови - 1);

- четири вентили (внес - 2, издувни гасови - 2);

- со пет вентили (внес - 3, издувни гасови - 2).

Подобро полнење и чистење на цилиндрите се постигнува со повеќе вентили по цилиндар. Но, ова го комплицира дизајнот на моторот.

Денес, најпопуларни мотори се оние со 4 вентили по цилиндар. Првиот од овие мотори се појави во 1912 година на Гран При на Пежо. Во тоа време, ова решение не беше широко распространето, но од 1970 година почнаа активно да се произведуваат сериски автомобили со овој број вентили.

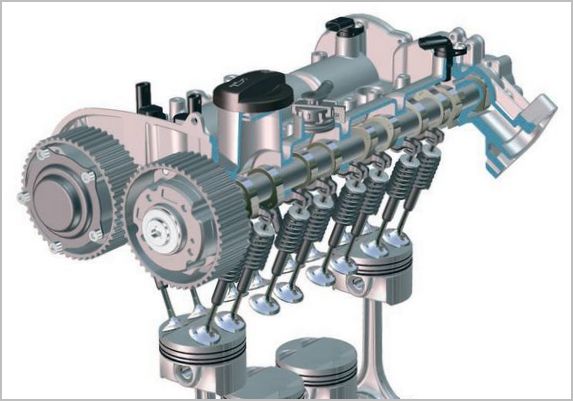

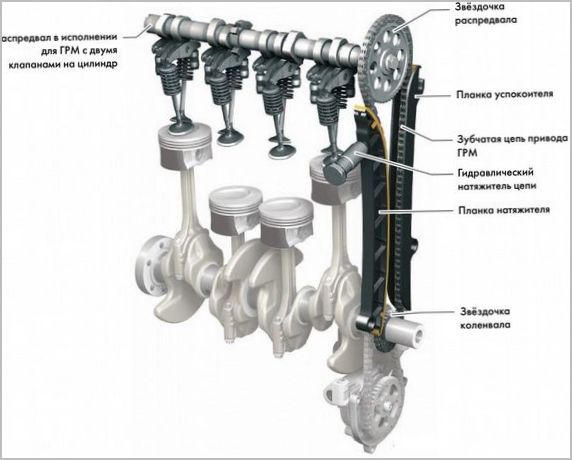

Дизајн на погон

За правилна и навремена работа на механизмот на вентилот одговорни се брегастата осовина и погонот за тајминг. Дизајнот и бројот на брегасти вратила за секој тип на мотор се избираат поединечно. Делот е вратило на кое се наоѓаат камери со одредена форма. Кога се вртат, тие вршат притисок врз шипките, хидрауличните подигачи или ролерите и ги отвораат вентилите. Типот на колото зависи од специфичниот мотор.

брегастата осовина се наоѓа директно во главата на цилиндерот. Погонот до него доаѓа од коленестото вратило. Ова може да биде синџир, ремен или опрема. Најсигурен е ланецот, но бара помошни уреди. На пример, амортизер за вибрации на синџирот (помазен) и затегнувач. Брзината на ротација на брегаста осовина е половина од брзината на ротација на коленестото вратило. Ова обезбедува нивна координирана работа.

Бројот на брегасти вратила зависи од бројот на вентили. Постојат две главни шеми:

- SOHC - со едно вратило;

- DOHC - две шахти.

Само два вентили се доволни за една брегаста осовина. Се ротира и наизменично ги отвора вентилите за довод и издувни гасови. Најчестите мотори со четири вентили имаат две брегасти вратила. Едниот гарантира работа на доводните вентили, а другиот обезбедува работа на издувните вентили. Моторите од тип V се опремени со четири брегасти вратила. По две на секоја страна.

Лобусите на брегастата осовина не го туркаат директно стеблото на вентилот. Постојат неколку видови на „посредници“:

- лостови за ролери (рокерска рака);

- механички туркачи (очила);

- хидраулични туркачи.

Рачките за ролери имаат попожелен дизајн. Таканаречените рокерски краци се нишаат на оските на вметнувањето и вршат притисок врз хидрауличниот туркач. За да се намали триењето, рачката има валјак кој е во директен контакт со камерите.

Друга шема користи хидраулични туркачи (компензатори за трепки), кои се наоѓаат директно на шипката. Хидрауличните компензатори автоматски го прилагодуваат термичкиот јаз и обезбедуваат понепречено и потивко функционирање на механизмот. Овој мал дел се состои од цилиндар со клип и пружина, премини за масло и обратен вентил. Хидрауличниот туркач работи со масло испорачано од системот за подмачкување на моторот.

Механички туркачи (чаши) се затворени чаури од едната страна. Тие се инсталирани во куќиштето на главата на цилиндерот и директно ја пренесуваат силата на стеблото на вентилот. Неговите главни недостатоци се потребата од периодично прилагодување на празнините и ударите при работа со ладен мотор.

Бучава за време на работата

Главниот дефект на вентилот е звук на тропање на ладен или топол мотор. Звукот од тропање на ладен мотор исчезнува по зголемувањето на температурата. Кога се загреваат и се шират, топлинската празнина се затвора. Покрај тоа, причината може да биде вискозноста на маслото, кое не тече во потребниот волумен во хидрауличните компензатори. Контаминацијата на каналите за масло на компензаторот може да предизвика и карактеристичен звук на тропање.

Вентилите може да чукаат на вжештениот мотор поради низок притисок на маслото во системот за подмачкување, нечист филтер за масло или несоодветно термичко растојание. Исто така, неопходно е да се земе предвид природното абење на деловите. Неисправностите може да бидат во самиот механизам на вентилот (абење на пружината, водилка, хидраулични туркачи итн.).

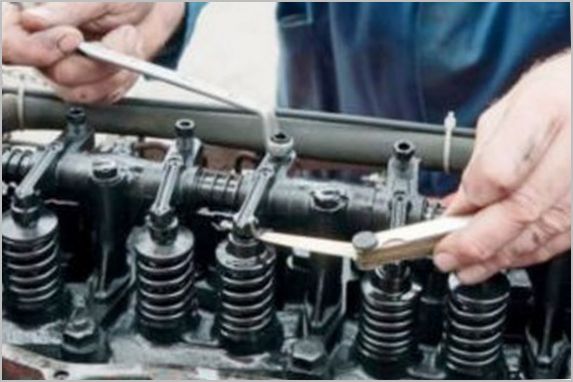

Прилагодување на јазот

Прилагодувањата се прават само на ладен мотор. Тековниот термички јаз се одредува со специјални рамни метални сонди со различни дебелини. За да го промените клиренсот на рокерите има специјална завртка за прилагодување што се врти. Во системи со туркач или шимци, прилагодувањето се врши со избирање на делови од потребната дебелина.

Ајде да го погледнеме чекор-по-чекор процесот на прилагодување на вентилите за мотори со туркачи (чаши) или подлошки:

- Отстранете го капакот на вентилот на моторот.

- Завртете го коленестото вратило така што клипот на првиот цилиндар е на горниот мртов центар. Ако е тешко да го направите ова следејќи ги ознаките, можете да ја одвртите свеќичката и да вметнете шрафцигер во бунарот. Неговото максимално движење нагоре ќе биде неговата мртва точка.

- Користејќи сет на рамни мерачи на чувствителност, измерете го клиренсот во погонот на вентилот под камерите што не ги притискаат славините. Мерачот на сензорот треба да се движи цврсто, но не премногу слободно. Запишете го бројот на вентилот и вредноста на клиренсот.

- Завртете го коленестото вратило едно вртење (360°) додека клипот на четвртиот цилиндар не биде на TDC. Измерете ја празнината под преостанатите вентили. Запишете ги податоците.

- Проверете кои вентили имаат празнини што се надвор од толеранција. Доколку ги има, одберете ги туркачите со потребната дебелина, извадете ги брегастите осовини и инсталирајте нови чаши. Ова ја комплетира постапката.

Се препорачува да се проверуваат празнините на секои 50-80 илјади километри. Стандардните вредности за дозвола може да се најдат во прирачникот за поправка на возилото.

Ве молиме имајте предвид дека празнините на вентилите за влез и издувни гасови понекогаш може да се разликуваат.

Правилно прилагодениот и дотеран механизам за дистрибуција на гас ќе обезбеди непречено и униформно работење на моторот со внатрешно согорување. Ова исто така ќе има позитивен ефект врз животниот век на моторот и удобноста на возачот.