Механизам за дистрибуција на гас на моторот, дизајн и принцип на работа

содржина

Механизмот за дистрибуција на гас (GRM) е збир на делови и склопови кои ги отвораат и затвораат вентилите за влез и издувни гасови на моторот во даден временски момент. Главната задача на механизмот за дистрибуција на гас е навремено снабдување со воздух-гориво или гориво (во зависност од типот на моторот) до комората за согорување и ослободување на издувните гасови. За да се реши овој проблем, непречено функционира цел комплекс механизми, од кои некои се контролираат електронски.

Како е тајмингот

Во современите мотори, механизмот за дистрибуција на гас се наоѓа во главата на цилиндерот на моторот. Се состои од следниве главни елементи:

- Брегаста оска. Ова е производ со комплексен дизајн, изработен од издржлив челик или леано железо со висока прецизност. Во зависност од дизајнот на тајмингот, брегаста осовина може да се инсталира во главата на цилиндерот или во картерот (во моментов овој распоред не се користи). Ова е главниот дел одговорен за последователно отворање и затворање на вентилите.

Оската има жлебови за лежиште и камери кои го туркаат стеблото на вентилот или ролерот. Обликот на камерите има строго дефинирана геометрија, бидејќи од ова зависи времетраењето и степенот на отворање на вентилот. Покрај тоа, камерите се дизајнирани во различни насоки за да обезбедат алтернативно работење на цилиндрите.

- Привод. Вртежниот момент од коленестото вратило се пренесува преку погонот до брегаста осовина. Погонот се разликува во зависност од дизајнерското решение. Менувачот на коленестото вратило е половина од големината на запчаникот на брегаста осовина. Така, коленестото вратило се ротира двојно побрзо. Во зависност од типот на погонот, тој вклучува:

- синџир или појас;

- запчаници на вратило;

- затегнувач (ролери за затегнување);

- амортизер и чевел.

- Вентили за внесување и издувни гасови. Тие се наоѓаат на главата на цилиндерот и се шипки со рамна глава на едниот крај, наречени попет. Влезните и излезните вентили се разликуваат по дизајн. Влезот е направен во едно парче. Има и поголем послужавник за подобро полнење на цилиндерот со свежо полнење. Излезот обично е изработен од челик отпорен на топлина и има шупливо стебло за подобро ладење, бидејќи е изложен на повисоки температури за време на работата. Внатре во шуплината има натриум за полнење што лесно се топи и отстранува дел од топлината од плочата до шипката.

Главите на вентилите се закосени за да обезбедат поцврсто вклопување во дупките во главата на цилиндерот. Ова место се нарекува седло. Покрај самите вентили, во механизмот се обезбедени дополнителни елементи за да се обезбеди нивно правилно функционирање:

- Изворите. По притискање, вратете ги вентилите во првобитната положба.

- Заптивки на стеблото на вентилите. Тоа се специјални заптивки кои го спречуваат влегувањето на маслото во комората за согорување долж стеблото на вентилот.

- Водечка черупка. Инсталиран во куќиштето на главата на цилиндерот и обезбедува прецизно движење на вентилот.

- Двопек. Со нивна помош, пружината е прикачена на стеблото на вентилот.

- Туркачи. Преку туркачите, силата се пренесува од брегаста осовина до шипката. Направено од челик со висока јачина. Тие се од различни типови:

- механички - очила;

- ролери;

- хидраулични компензатори.

Термичкиот јаз помеѓу механичките туркачи и лобусите на брегастата осовина се прилагодува рачно. Хидрауличните компензатори или хидраулични славини автоматски го одржуваат потребното растојание и не бараат прилагодување.

- Рокерска рака или лостови. Едноставен рокер е лост со две раце што врши движења на нишање. Во различни распореди, рокерските краци можат да работат поинаку.

- Променливи системи за тајминг на вентилите. Овие системи не се инсталирани на сите мотори. Повеќе детали за уредот и принципот на работа на CVVT може да се најдат во посебна статија на нашата веб-страница.

Опис на времето

Работата на механизмот за дистрибуција на гас е тешко да се разгледа одделно од работниот циклус на моторот. Неговата главна задача е да ги отвора и затвора вентилите навреме за одреден временски период. Затоа, при ударот на доводот, доводот се отвора, а при ударот на издувните гасови, издувните гасови се отвораат. Тоа е, всушност, механизмот мора да го спроведе пресметаното време на вентилот.

Технички тоа оди вака:

- Коленестото вратило го пренесува вртежниот момент преку погонот до брегаста осовина.

- Камерата на брегаста осовина притиска на туркачот или рокерот.

- Вентилот се движи внатре во комората за согорување, овозможувајќи пристап до свежо полнење или издувни гасови.

- Откако камерите ќе ја поминат активната фаза на дејство, вентилот се враќа на своето место под дејство на пружината.

Исто така, треба да се забележи дека за целосен циклус, брегаста осовина прави 2 вртежи, наизменично отворајќи ги вентилите на секој цилиндар, во зависност од редоследот по кој тие работат. Тоа е, на пример, со шема за работа 1-3-4-2, вентилите за довод на првиот цилиндар и издувните вентили на четвртиот ќе се отворат истовремено. Во вториот и третиот вентилите ќе бидат затворени.

Видови механизми за дистрибуција на гас

Моторите може да имаат различни временски шеми. Размислете за следнава класификација.

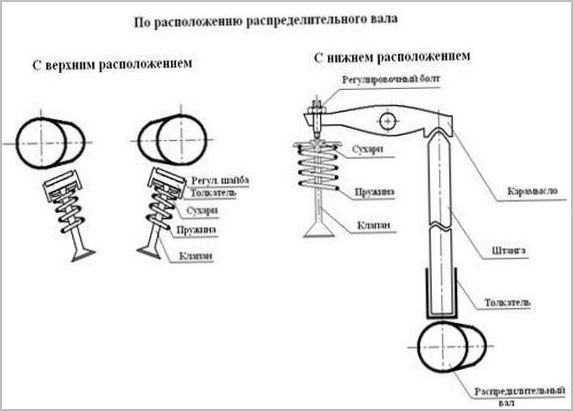

Според положбата на брегаста осовина

Постојат два вида позиција на брегаста осовина:

- дното;

- врв.

Во долната положба, брегаста осовина се наоѓа на блокот на цилиндерот до коленестото вратило. Ударот од камерите преку туркачите се пренесува на рокерите со помош на специјални шипки. Станува збор за долги шипки кои ги поврзуваат шипките на дното со рокерите на врвот. Долната локација не се смета за најуспешна, но има свои предности. Особено, посигурна врска помеѓу брегастата осовина и коленестото вратило. Овој тип на уред не се користи во современите мотори.

Во горната положба, брегаста осовина е во главата на цилиндерот, веднаш над вентилите. Во оваа позиција, може да се имплементираат неколку опции за влијание врз вентилите: со помош на туркачи или лостови. Овој дизајн е поедноставен, посигурен и покомпактен. Горната положба на брегаста осовина стана почеста.

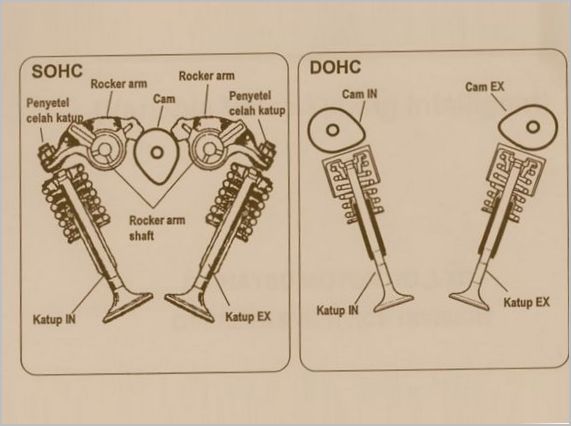

По број на брегасти вратила

Линиските мотори можат да бидат опремени со една или две брегасти вратила. Моторите со едно брегаста осовина се означени со кратенката SOHC(Единечно надземно брегасто вратило), и со две - DOHC(Двојна надземна брегаста осовина). Едното вратило е одговорно за отворање на вентилите за довод, а другото за издувните гасови. V-моторите користат четири брегасти вратила, по две за секој дел од цилиндрите.

По број на вентили

Обликот на брегаста осовина и бројот на камери ќе зависат од бројот на вентили по цилиндар. Може да има два, три, четири или пет вентили.

Наједноставната опција е со два вентили: еден за довод, другиот за издувни гасови. Моторот со три вентили има два вентили за влез и еден издувен вентил. Во верзијата со четири вентили: два влеза и два издувни гасови. Пет вентили: три за довод и два за издувни гасови. Колку повеќе вентили за довод, толку повеќе мешавина на воздух-гориво влегува во комората за согорување. Соодветно на тоа, моќноста и динамиката на моторот се зголемени. Да се направи повеќе од пет нема да дозволи големината на комората за согорување и обликот на брегаста осовина. Најчесто користени четири вентили по цилиндар.

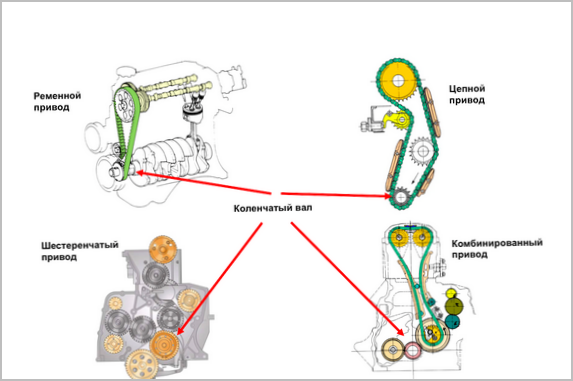

По тип на погон

Постојат три типа погони на брегаста осовина:

- опрема. Оваа погонска опција е можна само ако брегастата осовина е во долната положба на блокот на цилиндерот. Коленестото вратило и брегастата осовина се движат со запчаници. Главната предност на таквата единица е доверливоста. Кога брегастата осовина е во горната положба во главата на цилиндерот, се користат и синџирот и погонот на ременот.

- Синџир. Овој погон се смета за посигурен. Но, употребата на ланецот бара посебни услови. За да се намалат вибрациите, се поставуваат амортизери, а затегнувањето на ланецот се регулира со затегнувачи. Може да се користат неколку синџири во зависност од бројот на шахти.

Ресурсот на синџирот е доволен за просечно 150-200 илјади километри.

Главниот проблем на погонот на ланецот се смета за дефект на затегнувачите, амортизерите или прекин на самиот синџир. Со недоволна напнатост, ланецот за време на работата може да се лизне помеѓу забите, што доведува до нарушување на времето на вентилот.

Помага за автоматско прилагодување на затегнатоста на ланецот хидраулични затегнувачи. Тоа се клипови кои притискаат на т.н. Чевелот е прикачен директно на синџирот. Ова е парче со посебен слој, закривен во лак. Внатре во хидрауличниот затегнувач има клип, пружина и работна шуплина за масло. Маслото влегува во затегнувачот и го турка цилиндерот до правилното ниво. Вентилот го затвора преминот на маслото и клипот постојано го одржува правилното затегнување на ланецот.Хидрауличните компензатори во временскиот ремен работат на сличен принцип. Амортизерот на ланецот ги апсорбира преостанатите вибрации кои не биле пригушени од чевелот. Ова гарантира совршено и прецизно работење на погонот на ланецот.

Најголемиот проблем може да дојде од отворено коло.

брегастата осовина престанува да ротира, но коленестото вратило продолжува да ротира и да ги движи клиповите. Дното на клиповите стигнуваат до дисковите на вентилите, што предизвикува нивно деформирање. Во најтешките случаи, блокот на цилиндрите исто така може да се оштети. За да се спречи тоа да се случи, понекогаш се користат синџири со двоен ред. Ако едниот се скрши, другиот продолжува да работи. Возачот ќе може да ја поправи ситуацијата без последици.

- појас.Погонот на ременот не бара подмачкување, за разлика од погонот на ланецот.

Ресурсот на појасот е исто така ограничен и во просек изнесува 60-80 илјади километри.

За подобро држење и сигурност се користат ремени со заби. Овој е поедноставен. Скршениот ремен со вклучен мотор ќе ги има истите последици како и скршен синџир. Главните предности на погонот на ременот се леснотијата на ракување и замена, ниската цена и тивката работа.

Работата на моторот, неговата динамика и моќност зависат од правилното функционирање на целиот механизам за дистрибуција на гас. Колку е поголем бројот и волуменот на цилиндрите, толку покомплексен ќе биде уредот за синхронизација. Важно е секој возач да ја разбере структурата на механизмот за навреме да забележи дефект.