Механизам за дистрибуција на гас - група на вентили

содржина

Цел и видови на тајминг:

1.1. Цел на механизмот за дистрибуција на гас:

Целта на механизмот за тајминг на вентилите е да помине свежа мешавина на гориво во цилиндрите на моторот и да ги ослободи издувните гасови. Размената на гас се врши преку влезните и излезните отвори, кои се херметички запечатени со елементите на временскиот ремен во согласност со прифатената процедура за работа на моторот.

1.2. Назначување на група на вентили:

целта на групата вентили е херметички да ги затвори влезните и излезните порти и да ги отвори во одредено време за одреденото време.

1.3. Типови на време:

во зависност од органите со кои цилиндрите на моторот се поврзани со околината, времето е вентил, калем и комбинирано.

1.4. Споредба на типовите на времето:

тајмингот на вентилот е најчест поради неговиот релативно едноставен дизајн и сигурна работа. Идеално и сигурно запечатување на работниот простор, постигнато поради фактот што вентилите остануваат неподвижни при висок притисок во цилиндрите, дава сериозна предност во однос на вентилот или комбинираното време. Затоа, времето на вентил се повеќе се користи.

Уред за групни вентили:

2.1. Уред за вентили:

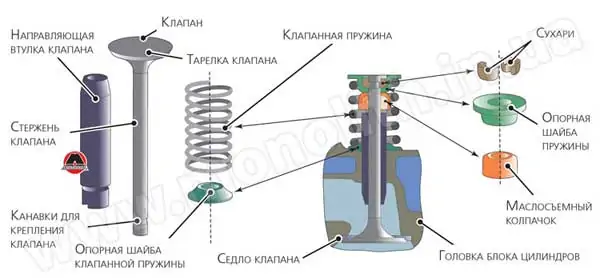

Вентилите на моторот се состојат од стебло и глава. Главите најчесто се прават рамни, конвексни или во форма на bвонче. Главата има мал цилиндричен ремен (околу 2 мм) и запечатувачки откос од 45 ° или 30 °. Цилиндричниот појас овозможува, од една страна, да се задржи главниот дијаметар на вентилот при мелење на заптивната заптивка, а од друга страна, да се зголеми цврстината на вентилот и со тоа да се спречи деформација. Најраспространети се вентилите со рамна глава и заптивната косо под агол од 45˚ (ова се најчесто вентили за внесување), а за да се подобри полнењето и чистењето на цилиндрите, вентилот за внесување има поголем дијаметар од издувниот вентил. Издувните вентили често се прават со глава со топчести куполи.

Ова го подобрува одливот на издувните гасови од цилиндрите, а исто така ја зголемува јачината и цврстината на вентилот. За да се подобрат условите за отстранување на топлината од главата на вентилот и да се зголеми севкупната недеформабилност на вентилот, преминот помеѓу главата и стеблото се врши под агол од 10˚ - 30˚ и со голем радиус на закривеност. На горниот крај на стеблото на вентилот, жлебовите се направени од конусна, цилиндрична или посебна форма, во зависност од прифатениот метод за прицврстување на пружината на вентилот. Натриумското ладење се користи во голем број мотори за да се намали термичкиот стрес на пуканите вентили. За да го направите ова, вентилот се прави шуплив, а добиената празнина е половина исполнета со натриум, чија точка на топење е 100 ° C. Кога работи моторот, натриумот се топи и патува низ шуплината на вентилот, пренесувајќи ја топлината од жешката глава до стеблото на течноста за ладење и од таму до активирачот на вентилот.

2.2. Поврзување на вентилот со неговата пружина:

дизајните на оваа единица се исклучително разновидни, но најчестиот дизајн е со полу-конуси. Со помош на два полу-конуси, кои влегуваат во каналите направени во стеблото на вентилот, се притиска плочата, која го држи пролетта и не дозволува расклопување на единицата. Ова создава врска помеѓу пружината и вентилот.

2.3. Локација на седиштето на вентилот:

Во сите модерни мотори, издувните седишта се произведуваат одделно од главата на цилиндерот. Таквите седишта се користат и за чаши за вшмукување кога главата на цилиндерот е изработена од алуминиумска легура. Кога е леано железо, седлата се прават во него. Структурно, седиштето е прстен што е прикачен на главата на цилиндерот во специјално обработено седиште. Во исто време, понекогаш се прават жлебови на надворешната површина на седиштето, кои, кога ќе се притиснат на седиштето, се полни со материјал за глава на цилиндар, со што се обезбедува нивно сигурно прицврстување. Покрај стегање, прицврстувањето може да се изврши и со замавнување на седлото. За да се обезбеди затегнатост на работниот простор кога е затворен вентилот, работната површина на седиштето мора да се обработи под истиот агол како и заптивната комора на главата на вентилот. За ова, седлата се обработуваат со специјални алатки со агли за изострување не 15 не, 45˚ и 75˚ со цел да се добие лента за запечатување под агол од 45˚ и ширина од околу 2 mm. Останатите агли се направени за да се подобри протокот околу седлото.

2.4. Упатства за вентили Локација:

дизајнот на водичите е многу разновиден. Најчесто се користат водичи со мазна надворешна површина, кои се направени на водоводна машина без центар. Водичите со надворешен ремен за задржување полесно се прицврстуваат, но потешко се прават. За ова, посоодветно е да се направи канал за прстенот за застанување во водичот наместо во ременот. Водичи за издувни вентили често се користат за да се заштитат од оксидативните ефекти на топлиот проток на издувни гасови. Во овој случај, се прават подолги водичи, од кои остатокот се наоѓа во каналот за издувни гасови на главата на цилиндерот. Како што растојанието помеѓу водичот и главата на вентилот се намалува, дупката во водичот од страната на главата на вентилот се стеснува или се шири во регионот на главата на вентилот.

2.5. Уред за извори:

кај современите мотори, најчестите цилиндрични пружини со постојан чекор. За да се формираат потпорните површини, краевите на намотките на пружината се собираат едни против други и се закопчуваат со челата, како резултат на што вкупниот број намотки е два до три пати поголем од бројот на работни пружини. Крајните намотки се поддржани од едната страна на плочата и од другата страна на главата или блокот на цилиндерот. Ако постои ризик од резонанца, изворите на вентилите се прават со променлив чекор. Зачестениот менувач се наведнува или од едниот крај на другиот на пролетта, или од средината до двата краја. Кога вентилот е отворен, намотките се доближуваат едни до други, како резултат на што се намалува бројот на работни намотки, а фреквенцијата на слободни осцилации на пружината се зголемува. Ова ги отстранува условите за резонанца. За истата цел, понекогаш се користат конусни извори, чија природна фреквенција варира по нивната должина, а појавата на резонанца е исклучена.

2.6. Материјали за производство на елементи на групата на вентили:

• Вентили - Вшмукувачките вентили се достапни во хром (40x), хром никел (40XN) и други легирани челици. Издувните вентили се направени од челици отпорни на топлина со висока содржина на хром, никел и други легирани метали: 4Kh9S2, 4Kh10S2M, Kh12N7S, 40SH10MA.

• Седишта на вентили - Се користат челици отпорни на високи температури, леано железо, алуминиумска бронза или кермет.

• Водилките за вентили се тешки средини за производство и бараат употреба на материјали со висока термичка отпорност и отпорност на абење и добра топлинска спроводливост, како што се сиво перлитно леано железо и алуминиумска бронза.

• Пружини - направени со намотување на жица од пружинска стома, на пр. 65G, 60C2A, 50HFA.

Работа на вентил група:

3.1. Механизам за синхронизација:

механизмот за синхронизација е кинематички поврзан со коленестото вратило, движејќи се синхроно со него. Временскиот ремен ги отвора и запечатува влезните и излезните порти на одделните цилиндри на конвенционален начин. Ова е процес на размена на гасови во цилиндри.

3.2 Дејство на погонот за мерење на времето:

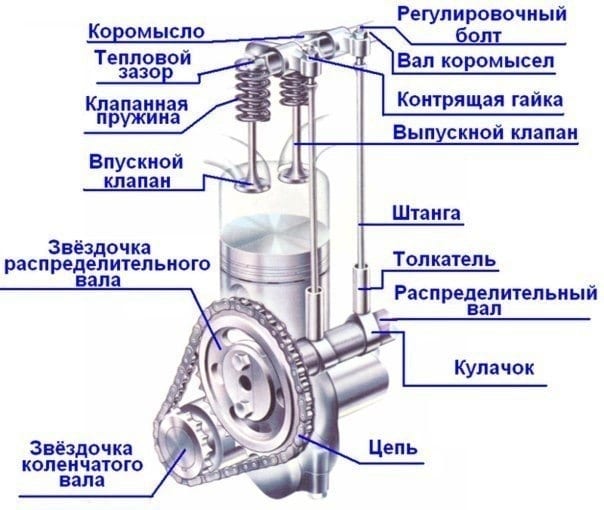

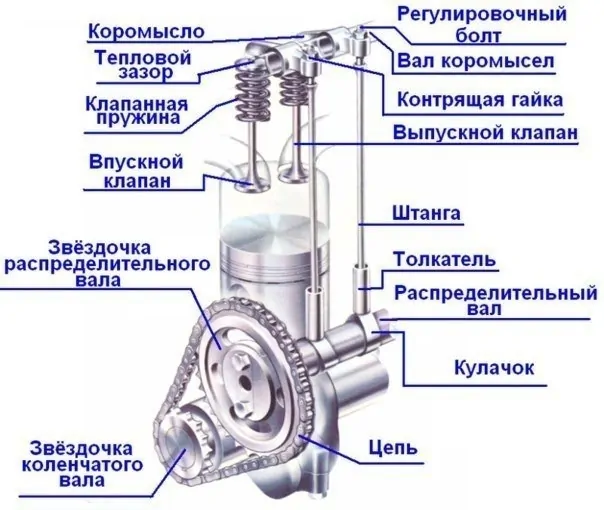

Времетраењето на погонот зависи од локацијата на брегастата оска.

• Со пониска осовина - запчаниците за помазна работа се изработуваат со навалени заби, а за тивка работа, запчаникот е изработен од текстолит. Паразитски запчаник или синџир се користи за да се обезбеди возење на подолго растојание.

• Со горно вратило - синџир со валјак. Релативно ниско ниво на бучава, едноставен дизајн, мала тежина, но колото се истроши и се протега. Преку временски ремен на база на неопрен, армиран со челична жица и покриен со најлонски слој отпорен на абење. Едноставен дизајн, тивко работење.

3.3. Шема за дистрибуција на гас:

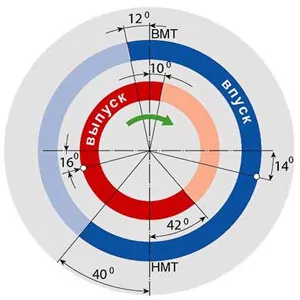

Вкупната површина на проток предвидена за премин на гасови низ вентилот зависи од времетраењето на неговото отворање. Како што знаете, кај четиритактните мотори, за спроведување на ударите на издувните и издувните гасови, предвиден е еден клипен удар, што одговара на вртење на коленестото вратило за 180˚. Сепак, искуството покажа дека за подобро полнење и чистење на цилиндерот потребно е времетраењето на процесите на полнење и празнење да биде подолго од соодветните клипни потези, т.е. отворањето и затворањето на вентилите не треба да се изведуваат во мртвите точки на ударот на клипот, но со извесно претекнување или задоцнување.

Времето на отворање и затворање на вентилот се изразени во агли на ротација на коленестото вратило и се нарекуваат тајминг на вентилот. За поголема сигурност, овие фази се направени во форма на графикони со пити (Слика 1).

Вентилот за вшмукување обично се отвора со агол на пречекорување φ1 = 5˚ – 30˚ пред клипот да дојде до горниот мртов центар. Ова обезбедува одреден пресек на вентилот на самиот почеток на ударот за полнење и на тој начин го подобрува полнењето на цилиндерот. Всисниот вентил се затвора со агол на задоцнување φ2 = 30˚ - 90˚ откако клипот ќе го помине долниот мртов центар. Доцнењето на затворањето на влезниот вентил овозможува да се искористи внесот на свежа мешавина на гориво за да се подобри полнењето гориво и затоа да се зголеми моќноста на моторот.

Издувниот вентил се отвора со агол на претекнување φ3 = 40˚ – 80˚, т.е. на крајот на ударот, кога притисокот во гасовите на цилиндерот е релативно висок (0,4 - 0,5 MPa). Интензивното исфрлање на цилиндерот за гас, започнато со овој притисок, доведува до брз пад на притисокот и температурата, што значително ја намалува работата на поместување на работните гасови. Издувниот вентил се затвора со агол на задоцнување φ4 = 5˚ - 45˚. Ова доцнење обезбедува добро чистење на комората за согорување од издувните гасови.

Дијагностика, одржување, поправка:

4.1. Дијагностика

Дијагностички знаци:

- •Намалена моќност на моторот со внатрешно согорување:

- Намален клиренс;

- Нецелосно вклопување на вентилот;

- Запленети вентили.

• Зголемена потрошувачка на гориво: - Намален клиренс помеѓу вентилите и подигнувачите;

- Нецелосно вклопување на вентилот;

- Запленети вентили.

• Носете во мотори со внатрешно согорување: - Абење на брегаста оска;

- отворање на бреговите на брегастата оска;

- Зголемен клиренс помеѓу стеблата на вентилите и чаури на вентилите;

- Голем клиренс помеѓу вентилите и подигнувачите;

- фрактура, повреда на еластичноста на пружините на вентилите.

• Индикатор за низок притисок: - Седиштата на вентилите се меки;

- Мека или скршена пружина на вентилот;

- Изгорен вентил;

- Изгорена или искината заптивка на главата на цилиндерот

- Неприлагодена термичка празнина.

• Индикатор за висок притисок. - Намалена висина на главата;

Време за дијагностички методи:

• Мерење на притисокот во цилиндерот на крајот од ударот на компресија. За време на мерењето, мора да се исполнат следниве услови: моторот за согорување мора да се загрее до работната температура; Свеќичките мора да се отстранат; Централниот кабел на индукциската калем мора да се подмачка и да се отвори гасот и воздушниот вентил. Мерењето се изведува со употреба на компресори. Разликата во притисокот помеѓу одделните цилиндри не треба да надминува 5%.

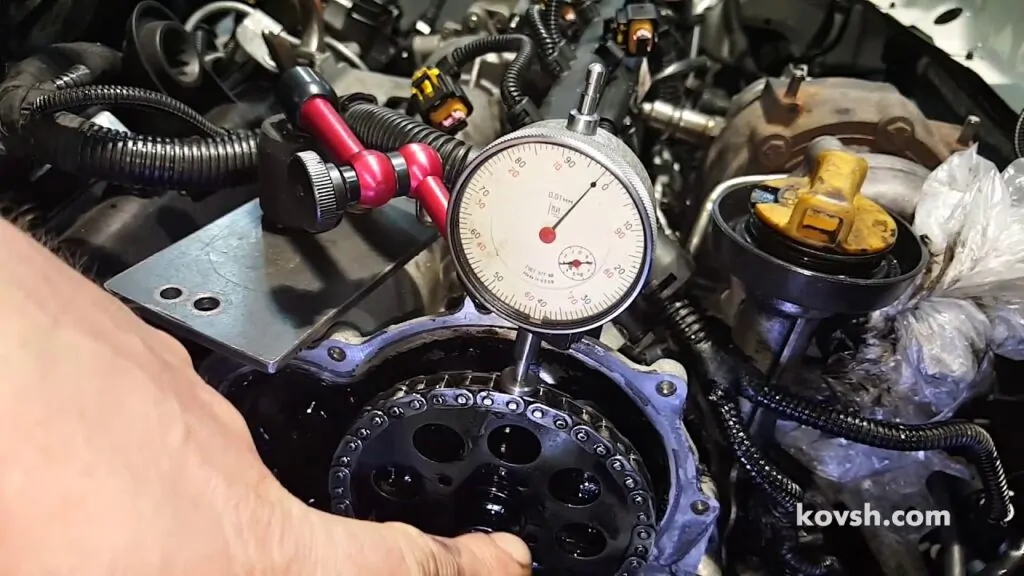

4.2. Прилагодување на топлинската дозвола во ременот за мерење на времето:

Проверка и прилагодување на топлинскиот јаз се врши со користење на плочи на манометар во низата што одговара на редоследот на работа на моторот, почнувајќи од првиот цилиндар. Јазот е правилно прилагоден ако мерачот на дебелина, што одговара на нормалниот јаз, поминува слободно. При прилагодување на дозволата, држете ја завртката за прилагодување со шрафцигер, олабавете ја навртката за заглавување, поставете ја плочката за расчистување помеѓу стеблото на вентилот и спојката и завртете ја завртката за прилагодување за да го поставите потребниот простор. Потоа навртката за заклучување е затегната.

4.3. Поправка на вентил група:

• Поправка на вентилот - главни дефекти се абење и горење на конусната работна површина, абење на стеблото и појава на пукнатини. Ако главите изгорат или се појават пукнатини, вентилите се фрлаат. Свитканите стебла на вентилите се исправаат на рачна преса со помош на алатка. Истрошените стебла на вентилите се поправаат со хронизација или пеглање, а потоа се мелат до номинална или преголема големина за поправка. Истрошената работна површина на главата на вентилот се меле до големина за поправка. Вентилите се преклопуваат на седиштата со абразивни пасти. Точноста на мелењето се проверува со истурање керозин на вентилите со шарки, ако не истекува, тогаш мелењето е добро 4-5 минути. Пружините на вентилите не се обновуваат, туку се заменуваат со нови.

Прашања и одговори:

Што е вклучено во механизмот за дистрибуција на гас? Се наоѓа во главата на цилиндерот. Неговиот дизајн вклучува: легло на брегаста осовина, брегаста осовина, вентили, ролери, туркачи, хидраулични подигачи и, во некои модели, фазен менувач.

ДЗа што е тајмингот на моторот? Овој механизам обезбедува навремено снабдување со свеж дел од смесата воздух-гориво и отстранување на издувните гасови. Во зависност од модификацијата, може да го промени времето на тајмингот на вентилот.

Каде се наоѓа механизмот за дистрибуција на гас? Во модерен мотор со внатрешно согорување, механизмот за дистрибуција на гас се наоѓа над блокот на цилиндерот во главата на цилиндерот.